主要分為兩大類,一類為天然環境暴露試驗,另一類為人工加速類比鹽霧環境試驗。前者因為耗時耗力,很少進行這樣的天然環境暴露試驗,主要是進行人工類比鹽霧環境試驗,人工類比鹽霧環境試驗是一種人造氣氛的加速抗腐蝕評估方法。它是將一定濃度的鹽水霧化;然後噴在一個密閉的恒溫箱內,通過觀察被測樣品在箱內放置一段時間後的變化來反映被測樣品的抗腐蝕性,它是一種加速測試方法,其鹽霧環境的氯化物的鹽濃度,可是一般天然環境鹽霧含量的幾倍或幾十倍,使腐蝕速度大幅提高,對產品進行鹽霧試驗,得出結果的時間也大幅縮短。

鹽霧試驗原理:

金屬材料大多數的腐蝕發生在大氣環境中,大氣中含有氧氣、濕度、溫度變化和污染物等腐蝕成分和腐蝕因素。鹽霧腐蝕就是一種常見和最有破壞性的大氣腐蝕。

鹽霧對金屬材料的腐蝕,主要是導電的鹽溶液滲入金屬內部發生電化學反應,形成“低電位金屬—電解質溶液一高電位雜質”微電池系統,發生電子轉移,作為陽極的金屬出現溶解,形成新的化合物即腐蝕物。鹽霧腐蝕破壞過程中起主要作用的是氯離子,它具有很強的穿透本領,容易穿透金屬氧化層進入金屬內部,破壞金屬的鈍態;同時,氯離子具有很小的水合能,容易被吸附在金屬表面,取代保護金屬的氧化層中的氧,使金屬受到破壞。

鹽霧試驗分類

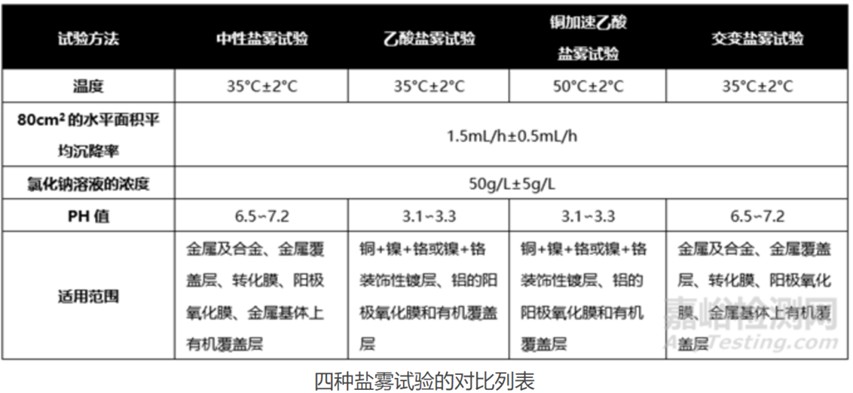

鹽霧試驗主要分為4種:中性鹽霧試驗(NSS)、乙酸鹽霧試驗(AASS)、銅加速乙酸鹽霧試驗(CASS)、交變鹽霧試驗。

中性鹽霧試驗(NSS試驗)

中性鹽霧試驗是出現最早應用領域最廣的一種加速腐蝕試驗方法。一般情況下,它採用5%的氯化鈉鹽水溶液,溶液PH值調在中性範圍(6.5~7.2)作為噴霧用的溶液。試驗溫度均取35℃,要求鹽霧的沉降率在1~2ml/80cm².h之間。

中性鹽霧試驗適用於:金屬及其合金,金屬覆蓋層(陽極性或陰極性),轉化膜,陽極氧化膜,金屬基體上的有機塗層。

乙酸鹽霧試驗(ASS試驗)

乙酸鹽霧試驗(AASS試驗)是在製備的鹽溶液中加入適量的冰乙酸,以保證鹽霧箱內收集液的pH值為3.1~3.3,溶液變成酸性,最後形成的鹽霧變成酸性。它的腐蝕速度要比NSS試驗快3倍左右。如初配製的溶液pH值為3.0~3.1,則收集液的pH值一般在3.1~3.3範圍內。pH值的測量應在25℃±2℃用酸度計測量,也可用測量精度不大於0.1的精密pH試紙進行日常檢測。溶液的pH 值可用冰乙酸或氫氧化鈉調整。

乙酸鹽霧試驗適用於:銅+鎳+鉻或鎳+鉻裝飾性鍍層,也適用於鋁的陽極氧化膜。

銅加速乙酸鹽霧試驗(CASS試驗)

銅加速乙酸鹽霧試驗(CASS試驗)在製備的鹽溶液中,加入氯化銅(CuCl2·2H2O),其濃度為0.26 g/L±0.02 g/L(即 0.205g/L±0.015 g/L無水氯化銅),強烈誘發腐蝕,它的腐蝕速度大約是NSS試驗的 8倍。

銅加速乙酸鹽霧試驗適用於:銅+鎳+鉻或鎳+鉻裝飾性鍍層,也適用於鋁的陽極氧化膜。

交變鹽霧試驗

交變鹽霧試驗是一種綜合鹽霧試驗,它實際上是中性鹽霧試驗加恒定濕熱試驗。它主要用於空腔型的整機產品,通過潮態環境的滲透,使鹽霧腐蝕不但在產品表面產生,也在產品內部產生。它是將產品在鹽霧和濕熱兩種環境條件下交替轉換,最後考核整機產品的電性能和機械性能有無變化。

鹽霧試驗判定

鹽霧試驗結果的判定方法主要有評級判定法、稱重判定法、腐蝕物出現判定法和腐蝕資料統計分析法。

- 評級判定法:評級判定法是把腐蝕面積與總面積之比的百分數按一定的方法劃分成幾個級別,以某一個級別作為合格判定依據,它適合平板樣品進行評價。

- 稱重判定法:稱重判定法是通過對腐蝕試驗前後樣品的重量進行稱重的方法,計算出受腐蝕損失的重量來對樣品耐腐蝕品質進行評判,它特別適用於對某種金屬耐腐蝕品質進行考核。

- 腐蝕物出現判定法:腐蝕物出現判定法是一種定性的判定法,它以鹽霧腐蝕試驗後,產品是否產生腐蝕現象來對樣品進行判定,一般產品標準中大多採用此方法。

- 腐蝕資料統計分析方法:腐蝕資料統計分析方法提供了設計腐蝕試驗、分析腐蝕資料、確定腐蝕資料的置信度的方法,它主要用於分析、統計腐蝕情況,而不是具體用於某一具體產品的品質判定。

鹽霧試驗過程

- 試件預處理:應對受污染的試件表面進行預處理,以確保時間表面沒有污染物如油、脂或汙物(灰塵)等,對試件的預處理應盡可能少

- 初始檢測:試驗前所有試件均應在標準大氣條件下進行檢測,檢測以目視檢測為主,必要時按相關標準進行電氣和機械性能檢測,以取得基線資料,記錄檢查結果

- 試驗過程:按照相應鹽霧試驗的檢測標準,調節試驗箱的溫度、濕度,在規定的試驗週期和迴圈週期內進行測試

- 恢復:在標準大氣條件下用流動水輕柔沖洗試件

- 最終檢測:對試件進行目視檢查,必要時進行物理和電氣性能檢測,記錄試驗結果

- 結果分析:從物理、電氣、腐蝕三個方面進行試驗結果分析

鹽霧試驗的影響因素

影響鹽霧試驗結果的主要因素包括:試驗溫濕度、鹽溶液的濃度、樣品放置角度、鹽溶液的pH值、鹽霧沉降量和噴霧方式等。

- 鹽溶液的濃度:鹽溶液的濃度對腐蝕速度的影響與材料和覆蓋層的種類有關。濃度在5%以下時鋼、鎳、黃銅的腐蝕速度隨濃度的增加而增加;當濃度大於5%時,這些金屬的腐蝕速度卻隨著濃度的增加而下降。上述這種現象可以用鹽溶液裡的氧含量來解釋,鹽溶液裡的氧含量與鹽的濃度有關,在低濃度範圍內,氧含量隨鹽濃度的增加而增加,但是,當鹽濃度增加到5%時,氧含量達到相對的飽和,如果鹽濃度繼續增加,氧含量則相應下降。氧含量下降,氧的去極化能力也下降即腐蝕作用減弱。但對於鋅、鎘、銅等金屬,腐蝕速度卻始終隨著鹽溶液濃度的增加而增加。

- 樣品的放置角度:樣品的放置角度對鹽霧試驗的結果有明顯影響。鹽霧的沉降方向是接近垂直方向的,樣品水準放置時,它的投影面積大,樣品表面承受的鹽霧量也多,因此腐蝕嚴重。研究結果表明:鋼板與水平線成45度角時,每平方米的腐蝕失重量為250 g,鋼板平面與垂直線平行時,腐蝕失重量為每平方米140 g。GB/T2423.17-93標準規定“平板狀樣品的放置方法,應該使受試面與垂直方向成30度角。

- 試驗溫濕度值:溫度和相對濕度影響鹽霧的腐蝕作用。金屬腐蝕的臨界相對濕度大約為70%。當相對濕度達到或超過這個臨界濕度時,鹽將潮解而形成導電性能良好的電解液。當相對濕度降低,鹽溶液濃度將增加直至析出結晶鹽,腐蝕速度相應降低。

- 試驗溫度越高鹽霧腐蝕速度越快。國際電子電機委員會IEC60355:1971《AN APPRAISAL OF THE PROBLEMS OF ACCELERATED TESTING FOR ATMOSPHERIC CORROSION》標準指出:“溫度每升高10℃,腐蝕速度提高2~3倍,電解質的導電率增加10~20%”。這是因為溫度升高,分子運動加劇,化學反應速度加快的結果。對於中性鹽霧試驗,大多數學者認為試驗溫度選在35℃較為恰當。如果試驗溫度過高,鹽霧腐蝕機理與實際情況差別較大。

- 鹽溶液的pH值:鹽溶液的pH值是影響鹽霧試驗結果的主要因素之一。pH值越低,溶液中氫離子濃度越高,酸性越強腐蝕性也越強。以Fe/Zn、Fe/Cd、Fe/Cu/Ni/Cr等電鍍件的鹽霧試驗表明,鹽溶液的pH值為3.0的醋酸鹽霧試驗(ASS)的腐蝕性比pH值為6.5~7.2的中性鹽霧試驗(NSS)嚴酷1.5~2.0倍。

- 由於受到環境因素的影響,鹽溶液的pH值會發生變化。為此國內外的鹽霧試驗標準對鹽溶液的pH值範圍都作了規定,並提出穩定試驗過程中鹽溶液 pH值的辦法,以提高鹽霧試驗結果的重現性。

1. 試驗中斷、2. 試驗樣品清潔、3. 試驗樣品處理、4. 試驗樣品放置、5. 鹽霧溶液的配置、6. 鹽霧溶液的濃度、7. 噴霧方式、8. 鹽霧試驗溫度、9. 噴霧時間、10. 壓力平衡等等。