零件二次加工 - 噴砂

(一)噴砂的概念

噴砂,也稱為噴砂處理或噴砂清理,是一種使用高速噴射的磨料顆粒來清理、加工或準備物體表面的技術。這種技術常用於工業領域,如製造、建築和維修,以去除表面的污垢、鏽跡、舊塗層或氧化層,從而使表面清潔,並提高塗料、粘合劑或塗層附著的表面積。

(二)應用範圍

金屬加工:在金屬製造和加工行業,噴砂用於去除氧化層、鏽跡、油污和其他污垢,為焊接、塗裝或進一步的加工做準備。

船舶和海上工程:船舶的維護和修理經常需要噴砂來去除舊漆層和海洋生物附著物,以便重新塗裝和保護船體。

建築:在建築施工中,噴砂可以用來清理和準備混凝土表面,提高新塗層或粘合劑的附著力。

汽車和摩托車:在汽車和摩托車製造和修復中,噴砂用於去除舊漆層、鏽跡和焊接時的燒傷痕跡。

航空航太:航空航太工業使用噴砂來清理飛機零件和元件,以確保精確的塗層附著和材料性能。

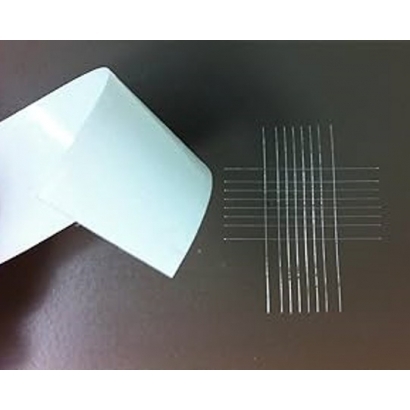

塑膠和玻璃:噴砂可以用來改善塑膠和玻璃製品的表面粗糙度,以提高印刷、塗層或粘合效果。

石材和瓷磚:在石材和瓷磚加工中,噴砂用於去除表面的污垢和鬆散物質,以及提供特定的紋理和光潔度。

藝術和裝飾:噴砂也用於藝術創作和裝飾目的,如在玻璃或金屬上製作圖案和文字。

考古學:在考古挖掘中,噴砂可以用來輕輕地清理出土物品,以揭示隱藏的細節和特徵。

修復和保護:在歷史建築和文物的修復工作中,噴砂可以用來去除污垢和舊塗層,同時儘量減少對原始表面的損害。

前處理階段

噴砂工藝前處理階段是指對於工件在被噴塗、噴鍍保護層之前, 工件表面均應進行的處理。

噴砂工藝前處理品質好壞,影響著塗層的附著力、外觀、塗層的耐潮濕及耐腐蝕等方面。前處理工作做的不好,銹蝕仍會在塗層下繼續蔓延,使塗層成

片脫落。經過認真清理的表面和一般簡單清理的工件,用暴曬法進行塗層比較,壽命可相差4-5倍。表面清理的方法很多,但被接受最普遍的方法是:溶

劑清理,酸洗,手動工具,動力工具.

工藝階段

噴砂工藝是採用壓縮空氣為動力形成高速噴射束,將噴料等高速噴射到需處理工件表面,使工件外表面的外表發生變化,由於磨料對工件表面的衝

擊和切削作用,使工件表面獲得一定的清潔度和不同的粗糙度,使工件表面的機械性能得到改善。

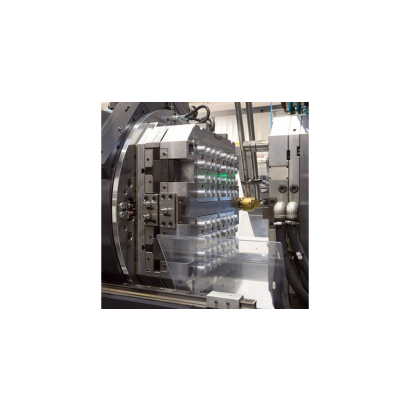

(三)相關機器

噴砂機是磨料射流應用最廣泛的產品,噴砂機一般分為乾噴砂機和液體噴砂機兩大類,乾噴砂機又可分為吸入式和壓入式兩類。

吸入式乾噴砂機

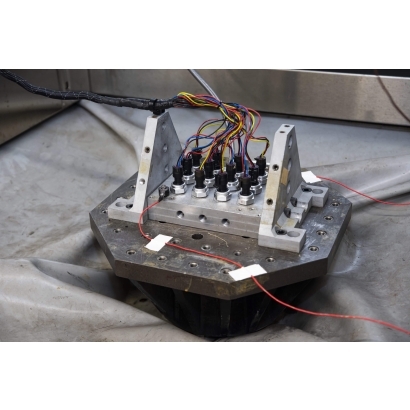

一般組成:一個完整的吸入式乾噴砂機一般由六個系統組成,即結構系統、介質動力系統、管路系統、除塵系統、控制系統和輔助系統。

工作原理:

吸入式乾噴砂機是以壓縮空氣為動力,通過氣流的高速運動在噴槍內形成的負壓,將磨料通過輸砂管。

吸入噴槍並經噴嘴射出,噴射到被加工表面,達到預期的加工目的。在吸入式乾噴砂機中,壓縮空氣既是供料動力,又是加速動力。

壓入式乾噴砂機

一般組成:一個完整的壓入式乾噴砂機工作單元一般由四個系統組成,即壓力罐、介質動力系統、管路系統、控制系統。

壓入式幹噴砂機的工作原理:

壓入式幹噴砂機是以壓縮空氣為動力,通過壓縮空氣在壓力罐內建立的工作壓力,將磨料通過出砂閥。

壓入輸砂管並經噴嘴射出,噴射到被加工表面達到預期的加工目。在壓入式幹噴砂機中,壓縮空氣既是供料動力,又是加速動力。

液體噴砂機:液體噴砂機相對於乾式噴砂機來說,最大的特點就是很好地控制了噴砂加工過程中粉塵污染,改善了噴砂操作的工作環境。

一般組成:一個完整的液體噴砂機一般由五個系統組成,即結構系統、介質動力系統、管路系統、控制系統和輔助系統。

工作原理:

液體噴砂機是以磨液泵作為磨液的供料動力,通過磨液泵將攪拌均勻的磨液(磨料和水的混合液)輸送到噴槍內。

壓縮空氣作為磨液的加速動力,通過輸氣管進入噴槍,在噴槍內,壓縮空氣對進入噴槍的磨液加速,並經噴嘴射出,噴射到被加工表面達到預期的加工目的。在液體噴砂機中,磨液泵為供料動力,壓縮空氣為加速動力.

(四)其他

清潔度等級

代表性國際標準有兩種:一種是美國85年制訂“SSPC-”;第二種是瑞典76年制訂的“Sa-”,它分為四個等級分別為Sa1、Sa2、Sa2.5、Sa3,

為國際慣常通用標準,詳細介紹如下:

Sa1級——相當於美國SSPC—SP7級。採用一般簡單的手工刷除、砂布打磨方法,這是四種清潔度中度最低的一級,對塗層的保護僅僅略好於未採用處理的工件。Sa1級處理的技術標準:工件表面應不可見油污、油脂、殘留氧化皮、鏽斑、和殘留油漆等汙物。Sa1級也叫做手工刷除清理級。(或清掃級)

Sa2級——相當於美國SSPC—SP6級。採用噴砂清理方法,這是噴砂處理中最低的一級,即一般的要求,但對於塗層的保護要比手工刷除清理要提高許多。Sa2級處理的技術標準:工件表面應不可見油膩、污垢、氧化皮、鏽皮、油漆、氧化物、腐蝕物、和其它外來物質(疵點除外),但疵點限定為不超過每平方米表面的33%,可包括輕微陰影;少量因疵點、銹蝕引起的輕微脫色;氧化皮及油漆疵點。如果工件原表面有凹痕,則輕微的銹蝕和油漆還會殘留在凹痕底部。Sa2級也叫商品清理級(或工業級)。

Sa2.5級——是工業上普遍使用的並可以作為驗收技術要求及標準的級別。Sa2.5級也叫近白清理級(近白級或出白級)。Sa2.5級處理的技術標準:同Sa2要求前半部一樣,但疵點限定為不超過每平方米表面的5%,可包括輕微暗影;少量因疵點、銹蝕引起的輕微脫色;氧化皮及油漆疵點。

Sa3級——級相當於美國SSPC—SP5級,是工業上的最高處理級別,也叫做白色清理級(或白色級)。Sa3級處理的技術標準:與Sa2.5級一樣但5%的陰影、疵點、銹蝕等都不得存在了。

噴砂原料

噴砂用石英砂,普通石英砂,精製石英砂:硬度大,除鏽效果好,理化指標如下:

SiO2≥88—99.8% Fe2O3≤0.1—0.005%,耐火度1450---1800℃,外觀顆粒均勻,常用細微性為1-3MM和0.1-0.3MM,純白色。細微性範圍大多在

5—220目,可按用戶要求細微性生產。主要用途:冶金,墨碳化矽,玻璃及玻璃製品,搪瓷,鑄鋼,水過濾,泡花堿,化工,噴砂等行業。

噴砂配件

噴砂膠管:噴砂用管的內膠和外膠通常都採用耐磨材料,以NBR(丙烯腈丁二烯共聚物)、SBR(充油丁苯橡膠)等居多,或有種進口軟管使用性

能更好的PARA rubber(三葉橡膠)。常見耐磨係數在60~75立方毫米。

(五)操作規程

準備:確保工作區域安全,必要時穿戴個人防護裝備,如頭盔、護目鏡、手套和防護服。

設備檢查:檢查噴砂機器是否正常工作,包括噴砂槍、空氣壓縮機、磨料儲存容器和輸送系統。

磨料選擇:根據需要處理的材料類型和表面狀況選擇合適的磨料,如石英砂、鋼砂、玻璃珠或塑膠顆粒。

噴砂操作:打開噴砂機器,將磨料從儲存容器通過輸送系統輸送到噴砂槍,磨料在高壓空氣的推動下高速噴射到物體表面。

清理和檢查:噴砂完成後,清理表面殘留的磨料和鬆散物質,檢查表面是否達到預期的處理效果。

噴砂的好處包括提高塗層附著力、增強表面光潔度和一致性,以及去除可能導致腐蝕和損壞的表面缺陷。然而,噴砂過程也可能會產生粉塵和噪音,因此需要採取適當的安全措施和環境保護措施。