設計開發

產品結構設計二次加工規範-鐳雕

(一)鐳雕(Radium vulture)的概念

鐳雕即鐳射雕刻,是一種利用高能雷射光束在材料表面進行刻蝕的技術。這種技術可以用於多種材料,包括金屬、塑膠、木材、玻璃和某些類型的有色金屬。鐳射雕刻的精確度高,速度快,可製作出細緻且持久的效果。

(二)鐳雕的加工原理

1. **鐳射產生**:首先,通過雷射器產生一束高度集中的光束。這個光束可能是連續的,也可能是脈衝的,具體取決於加工的要求和雷射器的類型。

2. **光束聚焦**:雷射光束通過一系列的光學元件(如透鏡和反射鏡)進行引導和聚焦,以便在材料表面形成一個非常小的光斑。這個光斑的大小決定了雕刻的精細程度。

3. **材料加工**:當聚焦的雷射光束照射到材料表面時,鐳射的能量在極短的時間內被材料吸收,導致材料溫度迅速升高。這種高溫可以導致材料發生以下幾種物理或化學變化:

- **蒸發**:對於易揮發材料,鐳射能量可以使材料瞬間蒸發,形成氣態。

- **熔化與凝固**:對於熔點較高的材料,鐳射能量可以使材料表面熔化,隨後快速凝固,形成標記或圖案。

- **化學反應**:在某些情況下,鐳射能量可以引發材料表面的化學反應,如顏色變化或表面結構改變。

4. **控制移動**:為了在材料表面形成特定的圖案或文字,通常需要通過控制系統來控制雷射光束的移動。這個系統可以是電腦控制的,根據設計圖樣精確地移動雷射光束,從而在材料表面“繪製”出所需的圖案。

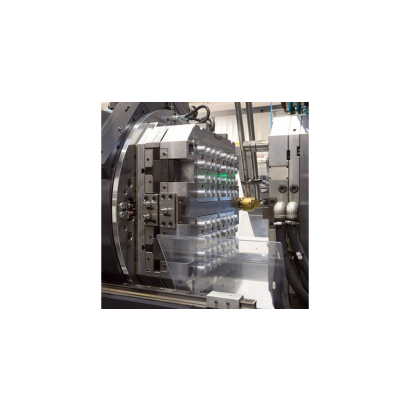

(三)什麼是鐳雕機

所謂鐳雕機,就是利用鐳射(laser)光束在物質表面或是透明物質內部雕刻出永久的印記。鐳射光束對物質可以產生化生效應與特理效應兩種!當物質瞬間吸收鐳射光後產生物理或化學反應,從而刻痕跡或是顯示出圖案或是文字!所以又稱為鐳射打標機、 鐳射雕刻機。

(四)案例分析

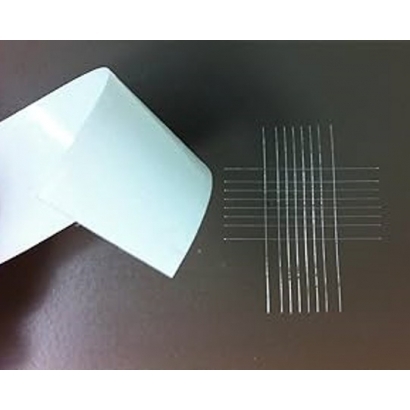

鐳雕也叫鐳射雕刻或者鐳射打標,是一種用光學原理進行表面處理的工藝,手機和電子詞典的按鍵上用的多,有很多的產品有用過,簡單一點的講是這樣的:

比如說要做一個鍵盤,他上面有字,字有藍色,綠色,紅色和灰色,鍵體是白色,鐳射雕刻時,先噴油,藍字,綠字,紅字,灰字各噴相應的顏色,注意不要噴到別的鍵上,這樣看上去就有藍鍵,綠鍵等鍵了,再整體噴一層白色,這樣就是一整塊白鍵盤了,各藍綠都被包在下麵了。此時就可以進行鐳射雕刻了,利用雷射技術和ID出的按鍵圖做成的菲林,雕掉上面白色油,比如加工字母”A”,雕掉筆劃上的白色,則下的或藍或綠就露出來了,這樣就形了各種顏色的字母按鍵了

同時如果要透光的,就用PC或PMMA,噴一層油,雕掉字體部分,則下面有光的話就透出來了,只不過這時要考慮各種油的粘附性能,不要油噴上去一刮就掉了!

因為各顏色鍵要噴不同的油,所以做結構時要考慮到這一點,各鍵要分開點,以免噴到不必要的地方,也有損耗大的地方不如做兩個或多個,這樣可以有多個可以配套。

各顏色的色差要大一點,最大的比如說黑白,這樣機器容易分辨,也雕得乾淨,以免雕而不淨,影響外觀品質,還有各不同色的字體不要靠的太近,因為要噴不同顏色的,你紅色和綠色靠的那麼近我怎麼噴油,神仙也難辦!

(五)工作方式

鐳雕是指鐳射雕刻,是通過激光束的光能導致表層物質的化學物理變化而刻出痕跡,或者是通過光能燒掉部分物質,顯出所需刻蝕的圖形、文字;按照雕刻方式不同可以分為點陣雕刻和向量切割。

1.點陣雕刻―酷似高清晰度的點陣列印;鐳射頭左右擺動,每次雕刻出一條由一系列點組成的一條線,然後鐳射頭同時上下移動雕刻出多條線,最後構成整版的圖像或文字;其掃描的圖形、文字及向量化圖文都可以使用點陣雕刻。

2.向量切割與點陣雕刻不同,向量切割是在圖文的外輪廓線上進行。通常採用這種模式在木材、紙張、亞克力等材料上進行穿透切割,也可在多種材料表面進行打標操作!

(六)性能

一台鐳雕機的性能,主要是由其雕刻速度、雕刻強度和光斑大小來決定。

雕刻速度是指鐳射頭移動的速度,通常用IPS(英吋/秒)來表示;高速度帶來高的生產效率;速度也可用於控制切割或雕刻的深度,對於特定的鐳射強度,速度越慢,切割或雕刻的深度就越大。雕刻速度可以通過鐳雕機的控制台來調節,也可以利用電腦的列印驅動程式來調節。在1%到100%的範圍內,調整幅度是1%。

雕刻強度越大,切割或雕刻的深度也越深。

光斑大小可以利用不同焦距的透鏡進行調節;小光斑的透鏡適用於高解析度的雕刻;大光斑的透鏡適用於較低解析度的雕刻,但對於向量雕刻它是最佳選擇;通常的標準配置是2.0英吋的透鏡,其光斑大小處於中間,適用於各種場合。

(七)適用材料

“光聯”鐳雕機可以雕刻下述材料:竹木製品、有機玻璃、金屬板、玻璃、石材、水晶、可麗耐、紙張、雙色板、氧化鋁、皮革、塑膠、環氧樹脂、聚酯樹脂、噴塑金屬。

(八)安全防護

①危害

1.鐳射傷害;眼睛可見光和近紅外線最注意皮膚某些特殊 紫外波長有致癌作用

2.化學傷害有毒粒子或氣體

3.電氣傷害 鐳射電源之高壓電或高電流.

②安全等級

I級:沒有危險性的鐳射及鐳射系統0.4mW以下

II級:低強度可見光鐳射系統0.4mW~1mW

III級:中強度鐳射光及系統.

IIIa:不致對未保護之眼睛造成傷害,但聚焦 後會1.0mW~5mW

IIIb:不致產生有危險之擴散反應者 5.0mW~500mW

V級:高功率鐳射及系統 造成擴散反射的傷 害者500mW以上.

③防護內容

1.避光用眼睛直視鐳射光

2.加警示標誌

3.經允許不得使用,只許有經驗人員操作

4.光束路經儘量關閉,以防鐳射光外泄

5.戴適合的防護鏡

6.身體避免進入光束和反射區域

7.工作物件旁移開不必要之反光物

8.加工物件旁作適光遮掩

9.鐳射整體儘量避免架設好人眼力度

10.注意鐳射加械環境之通風或排氣狀況(作業時務必佩戴口 罩) )

11.電源供給器多為高壓,極可能造成高壓觸電.

(九)鐳雕的步驟通常包括:

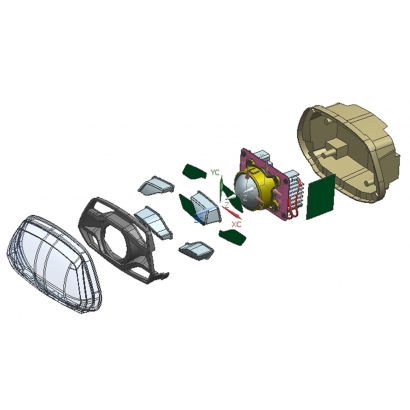

設計:首先,需要設計出想要雕刻的圖案或文字,並使用專業軟體將其轉換為鐳射雕刻機可以識別的格式。

定位:將材料放置在鐳射雕刻機的正確位置,並確保其穩定,以便進行精確雕刻。

雕刻:啟動鐳射雕刻機,根據設計好的圖案或文字進行雕刻。雷射光束會根據指令在材料表面進行刻蝕,形成所需的圖案或文字。

後處理:雕刻完成後,可能需要對材料進行清洗或其他後處理步驟,以確保雕刻效果達到預期。

鐳雕的應用非常廣泛,包括但不限於:

標識製作:如公司標誌、產品標籤等。

個人化定制:如個性化禮品、紀念品等。

工藝品製作:如木雕、石雕等。

電子行業:如電路板雕刻、精細零件加工等。

由於鐳射雕刻具有高精度和持久性的特點,它已成為許多行業中的關鍵技術之一。

鐳雕即鐳射雕刻,是一種利用高能雷射光束在材料表面進行刻蝕的技術。這種技術可以用於多種材料,包括金屬、塑膠、木材、玻璃和某些類型的有色金屬。鐳射雕刻的精確度高,速度快,可製作出細緻且持久的效果。

(二)鐳雕的加工原理

1. **鐳射產生**:首先,通過雷射器產生一束高度集中的光束。這個光束可能是連續的,也可能是脈衝的,具體取決於加工的要求和雷射器的類型。

2. **光束聚焦**:雷射光束通過一系列的光學元件(如透鏡和反射鏡)進行引導和聚焦,以便在材料表面形成一個非常小的光斑。這個光斑的大小決定了雕刻的精細程度。

3. **材料加工**:當聚焦的雷射光束照射到材料表面時,鐳射的能量在極短的時間內被材料吸收,導致材料溫度迅速升高。這種高溫可以導致材料發生以下幾種物理或化學變化:

- **蒸發**:對於易揮發材料,鐳射能量可以使材料瞬間蒸發,形成氣態。

- **熔化與凝固**:對於熔點較高的材料,鐳射能量可以使材料表面熔化,隨後快速凝固,形成標記或圖案。

- **化學反應**:在某些情況下,鐳射能量可以引發材料表面的化學反應,如顏色變化或表面結構改變。

4. **控制移動**:為了在材料表面形成特定的圖案或文字,通常需要通過控制系統來控制雷射光束的移動。這個系統可以是電腦控制的,根據設計圖樣精確地移動雷射光束,從而在材料表面“繪製”出所需的圖案。

(三)什麼是鐳雕機

所謂鐳雕機,就是利用鐳射(laser)光束在物質表面或是透明物質內部雕刻出永久的印記。鐳射光束對物質可以產生化生效應與特理效應兩種!當物質瞬間吸收鐳射光後產生物理或化學反應,從而刻痕跡或是顯示出圖案或是文字!所以又稱為鐳射打標機、 鐳射雕刻機。

(四)案例分析

鐳雕也叫鐳射雕刻或者鐳射打標,是一種用光學原理進行表面處理的工藝,手機和電子詞典的按鍵上用的多,有很多的產品有用過,簡單一點的講是這樣的:

比如說要做一個鍵盤,他上面有字,字有藍色,綠色,紅色和灰色,鍵體是白色,鐳射雕刻時,先噴油,藍字,綠字,紅字,灰字各噴相應的顏色,注意不要噴到別的鍵上,這樣看上去就有藍鍵,綠鍵等鍵了,再整體噴一層白色,這樣就是一整塊白鍵盤了,各藍綠都被包在下麵了。此時就可以進行鐳射雕刻了,利用雷射技術和ID出的按鍵圖做成的菲林,雕掉上面白色油,比如加工字母”A”,雕掉筆劃上的白色,則下的或藍或綠就露出來了,這樣就形了各種顏色的字母按鍵了

同時如果要透光的,就用PC或PMMA,噴一層油,雕掉字體部分,則下面有光的話就透出來了,只不過這時要考慮各種油的粘附性能,不要油噴上去一刮就掉了!

因為各顏色鍵要噴不同的油,所以做結構時要考慮到這一點,各鍵要分開點,以免噴到不必要的地方,也有損耗大的地方不如做兩個或多個,這樣可以有多個可以配套。

各顏色的色差要大一點,最大的比如說黑白,這樣機器容易分辨,也雕得乾淨,以免雕而不淨,影響外觀品質,還有各不同色的字體不要靠的太近,因為要噴不同顏色的,你紅色和綠色靠的那麼近我怎麼噴油,神仙也難辦!

(五)工作方式

鐳雕是指鐳射雕刻,是通過激光束的光能導致表層物質的化學物理變化而刻出痕跡,或者是通過光能燒掉部分物質,顯出所需刻蝕的圖形、文字;按照雕刻方式不同可以分為點陣雕刻和向量切割。

1.點陣雕刻―酷似高清晰度的點陣列印;鐳射頭左右擺動,每次雕刻出一條由一系列點組成的一條線,然後鐳射頭同時上下移動雕刻出多條線,最後構成整版的圖像或文字;其掃描的圖形、文字及向量化圖文都可以使用點陣雕刻。

2.向量切割與點陣雕刻不同,向量切割是在圖文的外輪廓線上進行。通常採用這種模式在木材、紙張、亞克力等材料上進行穿透切割,也可在多種材料表面進行打標操作!

(六)性能

一台鐳雕機的性能,主要是由其雕刻速度、雕刻強度和光斑大小來決定。

雕刻速度是指鐳射頭移動的速度,通常用IPS(英吋/秒)來表示;高速度帶來高的生產效率;速度也可用於控制切割或雕刻的深度,對於特定的鐳射強度,速度越慢,切割或雕刻的深度就越大。雕刻速度可以通過鐳雕機的控制台來調節,也可以利用電腦的列印驅動程式來調節。在1%到100%的範圍內,調整幅度是1%。

雕刻強度越大,切割或雕刻的深度也越深。

光斑大小可以利用不同焦距的透鏡進行調節;小光斑的透鏡適用於高解析度的雕刻;大光斑的透鏡適用於較低解析度的雕刻,但對於向量雕刻它是最佳選擇;通常的標準配置是2.0英吋的透鏡,其光斑大小處於中間,適用於各種場合。

(七)適用材料

“光聯”鐳雕機可以雕刻下述材料:竹木製品、有機玻璃、金屬板、玻璃、石材、水晶、可麗耐、紙張、雙色板、氧化鋁、皮革、塑膠、環氧樹脂、聚酯樹脂、噴塑金屬。

(八)安全防護

①危害

1.鐳射傷害;眼睛可見光和近紅外線最注意皮膚某些特殊 紫外波長有致癌作用

2.化學傷害有毒粒子或氣體

3.電氣傷害 鐳射電源之高壓電或高電流.

②安全等級

I級:沒有危險性的鐳射及鐳射系統0.4mW以下

II級:低強度可見光鐳射系統0.4mW~1mW

III級:中強度鐳射光及系統.

IIIa:不致對未保護之眼睛造成傷害,但聚焦 後會1.0mW~5mW

IIIb:不致產生有危險之擴散反應者 5.0mW~500mW

V級:高功率鐳射及系統 造成擴散反射的傷 害者500mW以上.

③防護內容

1.避光用眼睛直視鐳射光

2.加警示標誌

3.經允許不得使用,只許有經驗人員操作

4.光束路經儘量關閉,以防鐳射光外泄

5.戴適合的防護鏡

6.身體避免進入光束和反射區域

7.工作物件旁移開不必要之反光物

8.加工物件旁作適光遮掩

9.鐳射整體儘量避免架設好人眼力度

10.注意鐳射加械環境之通風或排氣狀況(作業時務必佩戴口 罩) )

11.電源供給器多為高壓,極可能造成高壓觸電.

(九)鐳雕的步驟通常包括:

設計:首先,需要設計出想要雕刻的圖案或文字,並使用專業軟體將其轉換為鐳射雕刻機可以識別的格式。

定位:將材料放置在鐳射雕刻機的正確位置,並確保其穩定,以便進行精確雕刻。

雕刻:啟動鐳射雕刻機,根據設計好的圖案或文字進行雕刻。雷射光束會根據指令在材料表面進行刻蝕,形成所需的圖案或文字。

後處理:雕刻完成後,可能需要對材料進行清洗或其他後處理步驟,以確保雕刻效果達到預期。

鐳雕的應用非常廣泛,包括但不限於:

標識製作:如公司標誌、產品標籤等。

個人化定制:如個性化禮品、紀念品等。

工藝品製作:如木雕、石雕等。

電子行業:如電路板雕刻、精細零件加工等。

由於鐳射雕刻具有高精度和持久性的特點,它已成為許多行業中的關鍵技術之一。