設計開發

車燈照明內部結構設計

車燈照明內部結構設計

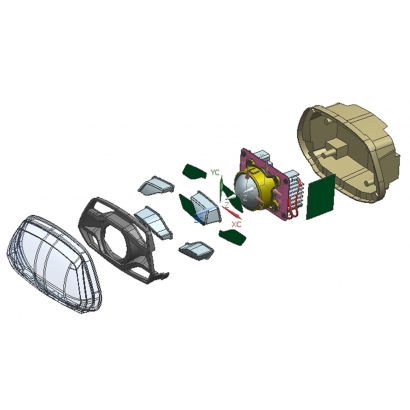

車燈照明的內部結構設計是一個嚴謹且複雜的工程過程,涉及多個元件來實現照明、散熱、密封和抗震等功能。以下是有關車燈照明內部結構設計的詳細知識:

光源模組

LED模組:當今大多數汽車照明採用LED作為光源。為確保LED模組的使用壽命長且運行穩定,必須具備良好的散熱設計。常見的散熱設計包括鋁製散熱器和具有高導熱性的材料。

光源插座:用於固定光源的位置,保持光源穩定並方便更換。燈泡插座通常由耐高溫材料製成。

光學設計

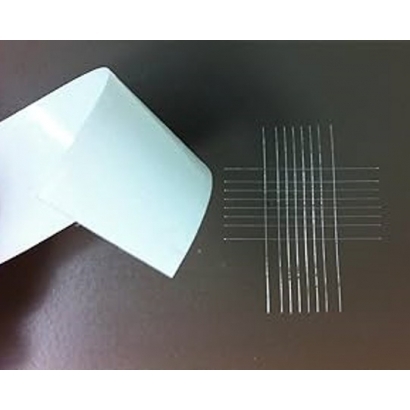

反射器與透鏡:用於集中和引導光線,以實現所需的照明效果。反射器通常由塑料或金屬製成,並塗有銀或鋁層。透鏡一般由高透明度的塑料製成,如PC(聚碳酸酯)或PMMA(聚甲基丙烯酸甲酯)。

光學引擎:LED和透鏡的組合,用於塑造光束和投射光線。

熱管理設計

散熱器:該系統部件吸收並散發在光源運行時產生的熱量。LED燈的散熱器通常由鋁合金材料製成。

導熱材料:在LED模組與散熱器之間安裝高效導熱材料,以提高散熱效率。

電路設計

驅動電路:用於切換、調光和改變光源模式,並配備過熱保護、過壓保護和短路保護等功能。

連接器:連接燈內電路與車輛電路,確保穩定的電源供應。

密封與防水設計

密封環:用於密封燈的不同部件,防止水和灰塵進入。常見材料為矽膠和橡膠。

防水透氣閥:平衡燈內外的壓力差,防止水汽進入,並允許內部空氣排出。

安裝結構

安裝支架:固定燈具於車身上,保持其位置穩定。大多數安裝支架需要具備抗震功能,以適應車輛運行過程中的振動。

調整機構:一些燈具設計有角度調整機構,允許調整燈光的角度和方向,以滿足不同的照明需求。

外殼與裝飾部件

燈具外殼:保護內部元件,通常由耐高溫和抗紫外線的塑料製成,如PC或PMMA,甚至玻璃。

裝飾框架:美化燈具並提供額外保護。

安全與測試

標準合規性:燈具設計應符合國際標準,如ECE或DOT,並通過所有相關的道路應用安全要求。

測試與驗證:包括光學性能、散熱抗性、耐久性和防水性等測試,以保證產品質量和性能穩定。

設計汽車燈具的內部結構需要綜合考慮光學、熱管理、電氣和機械特性,這需要精確的設計和嚴格的測試,以確保其性能和耐用性符合標準。

車燈照明的內部結構設計是一個嚴謹且複雜的工程過程,涉及多個元件來實現照明、散熱、密封和抗震等功能。以下是有關車燈照明內部結構設計的詳細知識:

光源模組

LED模組:當今大多數汽車照明採用LED作為光源。為確保LED模組的使用壽命長且運行穩定,必須具備良好的散熱設計。常見的散熱設計包括鋁製散熱器和具有高導熱性的材料。

光源插座:用於固定光源的位置,保持光源穩定並方便更換。燈泡插座通常由耐高溫材料製成。

光學設計

反射器與透鏡:用於集中和引導光線,以實現所需的照明效果。反射器通常由塑料或金屬製成,並塗有銀或鋁層。透鏡一般由高透明度的塑料製成,如PC(聚碳酸酯)或PMMA(聚甲基丙烯酸甲酯)。

光學引擎:LED和透鏡的組合,用於塑造光束和投射光線。

熱管理設計

散熱器:該系統部件吸收並散發在光源運行時產生的熱量。LED燈的散熱器通常由鋁合金材料製成。

導熱材料:在LED模組與散熱器之間安裝高效導熱材料,以提高散熱效率。

電路設計

驅動電路:用於切換、調光和改變光源模式,並配備過熱保護、過壓保護和短路保護等功能。

連接器:連接燈內電路與車輛電路,確保穩定的電源供應。

密封與防水設計

密封環:用於密封燈的不同部件,防止水和灰塵進入。常見材料為矽膠和橡膠。

防水透氣閥:平衡燈內外的壓力差,防止水汽進入,並允許內部空氣排出。

安裝結構

安裝支架:固定燈具於車身上,保持其位置穩定。大多數安裝支架需要具備抗震功能,以適應車輛運行過程中的振動。

調整機構:一些燈具設計有角度調整機構,允許調整燈光的角度和方向,以滿足不同的照明需求。

外殼與裝飾部件

燈具外殼:保護內部元件,通常由耐高溫和抗紫外線的塑料製成,如PC或PMMA,甚至玻璃。

裝飾框架:美化燈具並提供額外保護。

安全與測試

標準合規性:燈具設計應符合國際標準,如ECE或DOT,並通過所有相關的道路應用安全要求。

測試與驗證:包括光學性能、散熱抗性、耐久性和防水性等測試,以保證產品質量和性能穩定。

設計汽車燈具的內部結構需要綜合考慮光學、熱管理、電氣和機械特性,這需要精確的設計和嚴格的測試,以確保其性能和耐用性符合標準。